Pomalejší, ale o to lepší cesta? V popradské továrně vsadili na digitalizaci logistiky a nelitují

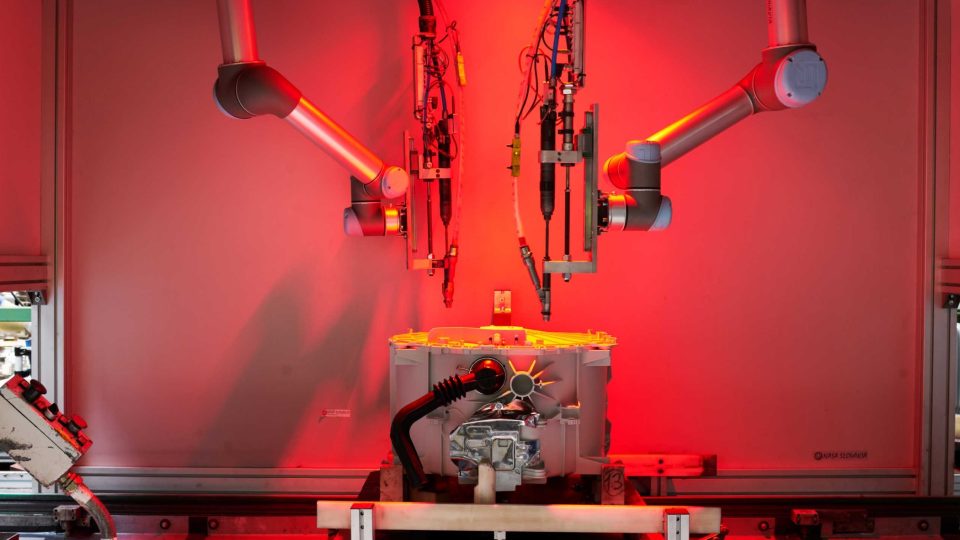

Může průmysl 4.0 pomoct firmám rychleji se vzpamatovat z krize, jako je ta způsobená pandemií nemoci covid-19? V továrně na pračky Whirlpool ve slovenském Popradu digitalizovali mimo jiné i logistiku, například proces dodávání součástek na jednotlivá pracoviště. Vozíky, které součástky po továrně převážejí, teď ale překvapivě nejezdí rychleji. Naopak mohly zpomalit.

Popradská továrna společnosti Whirlpool vyrobí jednu pračku každých 7 vteřin. To je pochopitelně velmi náročné na plynulou logistiku celého závodu. Vedení proto zavedlo například online systém úkolování zásobovacích vozíků, které reagují na požadavky jednotlivých pracovišť.

Čtěte také

„Na každé točně jsou umístěné senzory, takže každé její pootočení vysílá signál přímo vysokozdvižnému vozíku,“ vysvětluje Erik Fister, odborník Whirpoolu na lean management, tedy takzvanou štíhlou nebo optimalizovanou výrobu.

„Nejvýše do dvou minut od pootočení točny přijede vozík s plnou paletou, potvrdí dodání a čeká na objednávku z jiného senzoru.“

Jak to funguje?

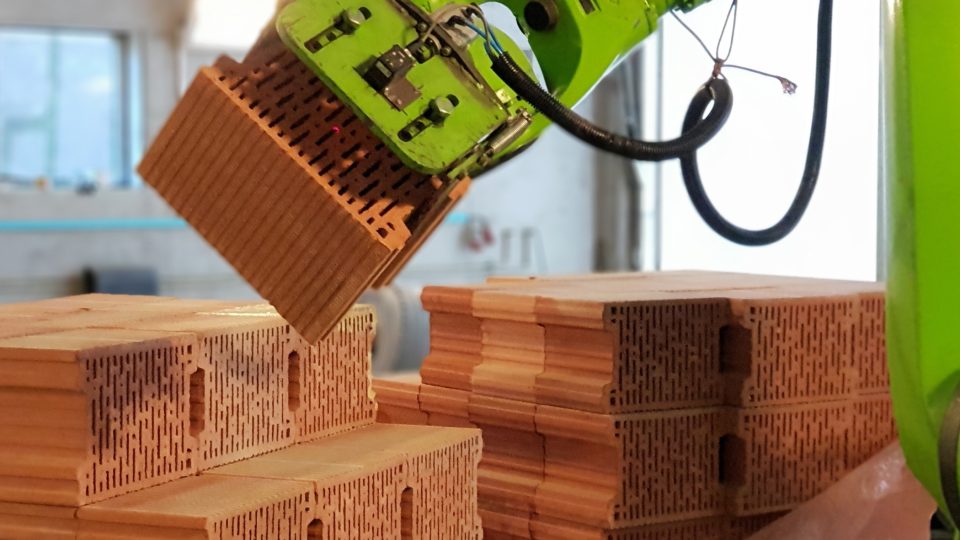

Operátor daného pracoviště má za sebou točnu se dvěma přepravkami součástek. Jakmile jednu vyprázdní, zmáčkne tlačítko, točna se otočí a operátor může začít používat součástky z druhé přepravky.

Senzor v podobě malé oranžové krabičky na hraně pracovního stolu přitom vyšle signál, že je třeba prázdnou přepravku vyměnit, a systém pošle jednomu z řidičů vozíků na tablet informaci, kam má nové součástky zavézt.

A co přesně digitálně řízená logistika popradské továrně přináší? „Nejdůležitější je, že nemusíme přerušovat výrobu,“ popisuje generální ředitel Whirlpool Slovakia Michal Major. Zpočátku se s novým systémem zaměstnanci sžívali, ale teď už si ho chválí.

„Pracovníci se nemusí chodit dívat, jestli mají dost materiálu, kdy ho dovézt a co zařídit. Dostávají automatické signály, které jim řeknou, kdy a kde mají být.“

Továrna s digitálním nervovým systémem

Potřebná data získává digitální platforma z takzvaných real time location services, což jsou technologie od bluetooth přes různé senzory nebo třeba kamerový systém, které dokážou poskytnout informace o pohybu lidí, zařízení a materiálu po továrně.

Čtěte také

Například díky RFID čipům v zaměstnanecké kartičce umí systém kontrolovat, jestli má pracovník potřebné proškolení pro danou práci.

„Jednoduše se dostaví s docházkovou kartou na pracoviště a systém porovná znalosti, které má, s těmi, které dané pracoviště vyžaduje, a vyhodnotí, jestli na něm může začít bez problémů hned pracovat, nebo jestli potřebuje supervizi,“ pokračuje Erik Fister.

Bezpečnost především

Tato i další řešení v popradské továrně fungují na službě Microsoft Azure, vysvětluje Michal Ukropec, výkonný ředitel společnosti Infotech. která systém dodávala:

„Potřebovali jsme spolehlivé řešení, nějakou globální technologii, protože jde o globální projekt a potřebujeme, aby byl k dispozici po celé Evropě, případně i pro expanzi do Spojených států.“

Přínos této optimalizace výroby není pode Michala Majora finanční, jak by se mohlo zdát. Digitalizace logistiky a dalších procesů umožnila zvýšit v továrně důraz na bezpečnost práce.

„Dost výrazně jsme třeba snížili rychlost, asi o 40 procent, protože schopnost šoféra reagovat je samozřejmě větší, když je pomalý,“ vysvětluje. „Zisk, který nám systém přinesl, jsme investovali do bezpečnosti. Protože jediná správná věc je vrátit se v pořádku domů, abychom se mohli věnovat našim rodinám.“

Mohlo by vás zajímat

Nejposlouchanější

Více z pořadu

Zprávy z iROZHLAS.cz

-

Přívod paliva do motorů byl vypnutý, divili se piloti. Před pádem letadla Air India ztratily motory výkon

-

Slovensko chce do úterý dohodu ohledně plánu ukončit dovoz ruského plynu do EU, řekl premiér Fico

-

ONLINE: Masivní noční útok na západ Ukrajiny. Ruský úder si na hranicích s Rumunskem vyžádal dva životy

-

Svět mě uráží každý den tím, jak funguje, říká herec Stellan Skarsgard. Ale musím s tím žít